Nos engagements

Imaginer sans limites

N°1 du flaconnage de luxe pour la Parfumerie et la Cosmétique et pionnier en éco-conception, notre position nous impose les plus hauts standards de responsabilité.

L’emblème de notre engagement RSE est le lancement, dès 2008, de notre VERRE INFINI®, 1er verre 100 % PCR (verre recyclé post-consommation). Rénovations éco-responsables de nos installations, sites certifiés ISO 14001, amélioration constante de notre système de performance durable, maîtrise de notre empreinte carbone : notre stratégie environnementale se veut visionnaire et exemplaire, envers nos salariés, nos territoires et nos clients.

Stratégie RSE

GLASS MADE TO LAST

Notre programme RSE Glass Made to Last est le cœur de la politique générale du Groupe Verescence. Ses trois piliers, People First, Act for Society et Eco Solutions, contribuent à 15 des 17 Objectifs de Développement Durable de l’ONU.

PEOPLE FIRST

Le travail du verre et du parachèvement ne s’improvise pas. Nos métiers s’appuient sur des savoir-faire historiques que nous entretenons et dont nous accompagnons l’évolution au gré des nouvelles technologies. Parce que notre Groupe n’est rien sans les talents qui le composent, notre volonté est de créer le meilleur environnement possible pour développer le potentiel de chacun et faire de la sécurité, du mieux-être et de la diversité des réalités essentielles.

People First contribue aux Objectifs de Développement Durable (ODD) de l’ONU suivants :

31,2 %

de recrutements féminins en 2024

67,4 %

des collaborateurs ont reçu une formation en 2024

ACT FOR SOCIETY

Notre implantation mondiale ne va pas sans un ancrage local fort. Des projets communautaires contribuent positivement aux écosystèmes qui nous entourent. Nous participons localement au « mieux vivre ensemble », ainsi qu’au développement socio-économique. Notre notion de la responsabilité engage la préservation de l’emploi sur nos sites, des achats responsables et notre éthique des affaires.

Act for Society contribue aux Objectifs de Développement Durable de l’ONU suivants :

Verescence est signataire du Pacte Mondial des Nations Unies depuis 2018

100 %

des fournisseurs stratégiques signataires de la charte RSE

97,3 %

d’achats locaux en 2024

ECO SOLUTIONS

Recyclable à l’infini sans altération de ses propriétés, le verre est un matériau exceptionnel qui nous inspire. Nous croyons que le développement de procédés respectueux de la planète et de produits éco-conçus est compatible avec les codes du luxe. Ainsi, nous intégrons l’impératif écologique comme source de créativité et d’innovation.

Eco Solutions contribue aux Objectifs de Développement Durable de l’ONU suivants :

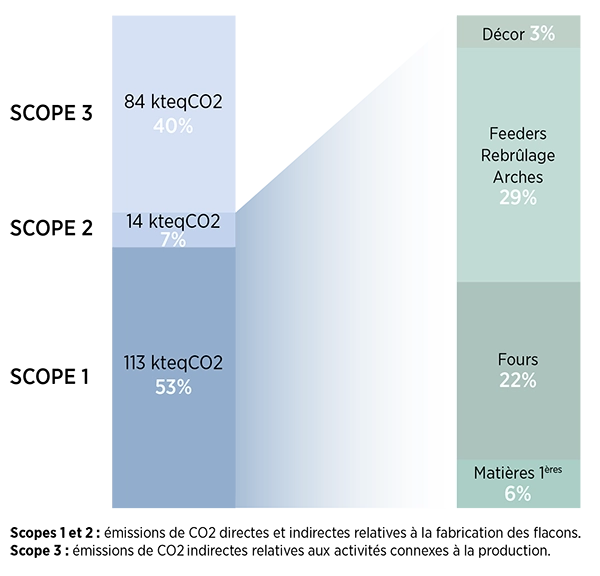

-21,5 %

d’émissions de CO2 (scope 1 et 2) depuis 2016

87,1 %

de déchets recyclés en 2024

98 %

d’eau recyclée en 2024

Éthique et fournisseurs

L’EXCELLENCE DE NOTRE DÉMARCHE RSE

Ethiques et durables, nos pratiques commerciales favorisent la création de valeur à long terme et constituent une référence dans l’industrie du verre.

Notre Code d’éthique et de conduite

Verescence adhère aux principes de la Déclaration universelle des droits de l’homme, de l’Organisation Internationale du Travail (OIT) et de l’Organisation de coopération et de développement économique (OCDE).

Notre entreprise tient à assurer la transparence de ses activités et à observer une éthique rigoureuse. Vous pouvez signaler votre préoccupation via notre site web sécurisé : https://report.whistleb.com/fr/verescence

Notre charte RSE fournisseur

Tout au long de notre chaîne de valeur, nous impliquons nos fournisseurs stratégiques dans notre politique RSE. Nous privilégions des circuits d’approvisionnement locaux et courts, grâce à une organisation par zone géographique.

Une centaine d’entreprises, sélectionnées pour leur impact significatif sur la responsabilité sociale et environnementale de Verescence, font également l’objet de plans d’actions spécifiques adaptés à leurs activités.

Décarbonation

VERS LA NEUTRALITÉ CARBONE

Face aux enjeux énergétiques, nous avons instauré un plan de sobriété sur l’ensemble de nos sites à travers le monde.

Ces initiatives concrètes visent à réduire significativement la consommation des différentes sources d’énergie (gaz, fuel et électricité). Nos efforts de réduction des émissions de CO2 s’étendent sur le long terme. Notre plan de décarbonation ambitieux s’appuie sur la rénovation éco-responsable de nos installations industrielles, l’utilisation de nouvelles technologies (industrie 4.0) et une offre de produits et services apportant toujours plus de valeurs à nos clients.

Bilan carbone 2024

Récupération de la chaleur fatale

La production de verre génère des rejets d’énergie thermique à très haute température, appelée « chaleur fatale », dont le potentiel est considérable. Notre site de Mers-les-Bains utilise ainsi une installation novatrice de récupération de la chaleur fatale provenant de nos feeders (i.e. les canaux qui amènent le verre depuis la sortie des fours jusqu’aux machines de formage). Grâce à cette innovation technologique, nous sommes en mesure de chauffer nos bâtiments et nos ateliers en hiver, et de rafraîchir l’air en période de forte chaleur. Cette initiative permet de réduire les émissions de CO2 de 2 000 tonnes par an, contribuant ainsi à la décarbonation de nos activités.

Décarboner nos activités : notre feuille de route 2034

Objectif de réduction des émissions de CO2 (scopes 1 et 2)

-63,7%

d’émissions de CO2 directes et indirectes relatives à la fabrication des flacons d’ici 2034, en valeur absolue par rapport à l’année de référence 2019

Objectif de réduction des émissions de CO2 (scope 3)

-37,5%

d’émissions de CO2 indirectes dans notre chaîne d’approvisionnement d’ici 2034, en valeur absolue par rapport à l’année de référence 2019 (cette réduction concerne les biens et services achetés, les activités liées aux carburants et à l’énergie, ainsi que le transport et la distribution en amont)

Nos objectifs de réduction des émissions de gaz à effet de serre sont validés par la Science Based Targets initiative (SBTi) et alignés sur une trajectoire de limitation du réchauffement climatique à 1,5°C

Certifications et évaluations

DES ENGAGEMENTS RÉCOMPENSÉS

Pour gagner la préférence de nos clients, nous visons la perfection dans le respect de nos valeurs et de nos engagements RSE.

Certifications

Le choix d’une certification de notre Système de Performance Durable par un organisme unique assure une homogénéité des exigences et la conformité à des normes ISO (Organisation Internationale de Normalisation), reconnues par nos clients et nos parties prenantes en matière de Sécurité, Qualité, Environnement, Bonnes Pratiques de Fabrication (BPF) et Management de l’énergie.

100%

de nos sites certifiés ISO 9001 (qualité), ISO 22716 (BPF), ISO 14001 (environnement), ISO 45001 (santé et sécurité)

3

sites verriers certifiés ISO 50001 (management de l’énergie)

Évaluations RSE

Des évaluations annuelles, menées par des organismes de renommée mondiale, nous invitent à nous dépasser afin d’améliorer notre stratégie RSE, ainsi que nos process en matière de réduction des émissions de CO2 et de management de l’eau.

CDP Double A pour le climat et l’eau

En 2025, le CDP, référence en matière de reporting environnemental, atteste notre leadership en matière de développement durable en nous décernant un A pour notre lutte contre le changement climatique et un A pour notre gestion responsable de l’eau. Nous faisons partie du top 4 % des entreprises les mieux notées par le CDP.

Score CDP 2024 Supply Chain : A

Verescence fait partie des entreprises ayant obtenu un classement A (niveau leadership) dans le cadre du Supplier Engagement Rating (SER) du CDP, en reconnaissance de ses actions visant à réduire les risques climatiques au sein de sa chaîne d’approvisionnement.

Médaille PLATINE EcoVadis

En 2024, l’agence de notation EcoVadis décerne à Verescence le niveau « PLATINE ». Le Groupe se classe ainsi parmi le TOP 1 % mondial des entreprises les plus avancées en RSE, tous secteurs confondus.

Nos trois sites français, nos deux sites nord-américains et notre site espagnol maintiennent leurs médailles Platine pour la 4ème année consécutive avec des scores supérieurs à 80%, tandis que notre filiale sud-coréenne Verescence Pacific progresse de deux points et obtient la médaille d’argent pour sa seconde évaluation.

Certification « Living Wage Employer »

Verescence s’engage à verser un salaire décent « living wage » à l’ensemble de ses collaborateurs. En 2025, Verescence a obtenu la certification Living Wage Employer délivrée par Fair Wage Network, une ONG spécialisée dans l’évaluation, la promotion et la mise en œuvre de salaires décents, selon une méthodologie rigoureuse qui repose sur des standards internationaux (OIT, ONU, etc.).

En ce moment

Voir toutes les actualités

Cet événement annuel met à l’honneur les meilleurs designs et innovations en matière de packaging.

À l’occasion de la 14e édition de la Semaine de l’Industrie, Verescence, leader mondial du flaconnage de luxe pour l’industrie de la parfumerie-cosmétique, réaffirme s...

Verescence devient mécène de la Maison de la Cosmétique

Verescence fait partie des premiers mécènes de la future Maison de la Cosmétique, dont l’ouverture est prévue à Chartres en 2028, face à la cathédrale Notre-Dame de Cha...